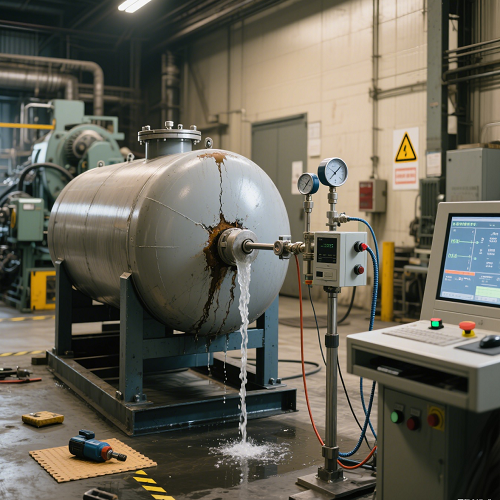

稳态泄漏实验

稳态泄漏实验是一种通过测量流体在稳定压力、温度等工况下通过密封件、管道接口、容器壁面等部位的泄漏速率,评估其密封性能的实验方法。

它主要用于验证密封结构在正常或设计工况下的泄漏是否符合标准要求,广泛应用于机械、化工、汽车、航空航天等领域。

以下是其核心内容:

一、实验目的

确定密封系统在额定工况(如设计压力、温度) 下的泄漏率(如单位时间泄漏的流体体积或质量);

验证密封性能是否满足行业标准或设计要求(如允许泄漏量上限);

评估密封件(如 O 型圈、垫片)、连接结构(如法兰、螺纹)的可靠性;

对比不同密封材料、结构或安装工艺的密封效果,为优化设计提供数据支持。

二、核心检测指标

稳态泄漏率:在压力、温度等参数稳定后,单位时间内泄漏的流体量(常用单位:Pa・m³/s、mL/h、g/min 等),是最核心的评价指标;

泄漏稳定时间:从开始加压到泄漏率趋于稳定的时间(反映密封系统达到平衡状态的速度);

泄漏位置:通过检测确定泄漏点(如密封件边缘、焊缝缺陷、材料微孔等),辅助分析失效原因。

三、适用场景

密封件选型与验证:如阀门、压力容器的法兰垫片、发动机缸体的油封等;

管道或容器的接口密封测试:如燃气管道连接处、化工反应釜的密封盖;

产品出厂质量检测:如汽车变速箱的油封泄漏、空调管路的制冷剂泄漏;

长期使用后的密封性能评估:如老旧设备密封件老化后的泄漏情况。

四、实验原理

通过向被测密封系统(如封闭腔体、管道接口)施加稳定的压力,使流体(气体或液体)在压力差作用下通过密封薄弱部位发生泄漏,利用检测装置捕捉泄漏的流体并计算其速率。

关键在于确保实验过程中压力、温度、流体性质等参数保持稳定,避免因工况波动导致泄漏率测量失真。

五、实验设备与介质

加压与稳压系统:

气源 / 液源:提供实验流体(如压缩空气、氮气、水、油、制冷剂等);

压力调节器:精确控制并稳定系统压力(如通过减压阀、稳压阀实现 ±1% 以内的压力波动);

温度控制系统:若实验需模拟高温或低温工况,需配备恒温箱、加热套等设备。

泄漏检测装置:

液体泄漏检测:常用量筒、称重法(通过测量一定时间内泄漏液体的质量)、流量计等;

气体泄漏检测:

皂泡法(简易定性,观察泄漏点是否产生气泡);

压力衰减法(通过封闭腔体的压力下降速率计算泄漏率);

质谱仪法(高精度,可检测微量气体如氦气泄漏,适用于高压或有毒气体场景);

热导式检测仪(针对氢气、氦气等导热性强的气体)。

辅助设备:

真空系统(针对负压场景的泄漏测试,如真空容器的密封性能);

数据采集系统:实时记录压力、温度、泄漏量等参数,自动计算泄漏率。

六、实验流程(以气体密封为例)

样品准备:

检查被测密封结构(如法兰连接、密封件安装)是否符合规范,清理表面杂质;

对系统进行预处理(如抽真空排除残留气体,避免干扰检测)。

工况设定:

通入实验气体(如氮气),通过压力调节器将系统压力稳定在设计值(如 0.5MPa);

若需控制温度,开启温控系统,使温度稳定在目标值(如 25℃或 100℃)。

泄漏检测:

等待系统达到稳定状态(通常需保压 10-30 分钟,直至压力、温度波动小于允许范围);

启动检测装置,记录泄漏量随时间的变化,计算稳定后的泄漏率(如连续 5 分钟内泄漏率波动≤5%,即视为达到稳态)。

结果判定:

若实测泄漏率≤标准允许值(如某阀门标准要求泄漏率≤0.1 mL/h),则判定合格;

若超标,需定位泄漏点(如通过皂泡法或局部涂抹检测剂),分析原因(如密封件老化、安装偏斜、表面划伤等)。

七、相关标准

不同行业对稳态泄漏实验的要求不同,常见标准包括:

国际标准:ISO 5208《工业阀门 金属阀门的压力试验》、ISO 13000《密封元件 泄漏率测定方法》;

国内标准:GB/T 13927《工业阀门 压力试验》、GB/T 24925《普通液压系统 密封件试验方法》;

行业标准:如汽车领域的 QC/T 664《汽车空调用制冷压缩机》、航天领域的 HB 5296《管路系统密封性能试验方法》。

八、注意事项

工况稳定性:实验过程中需严格控制压力、温度波动(如压力波动≤±2%),否则会导致泄漏率计算偏差;

介质兼容性:选择与被测材料兼容的流体(如避免腐蚀性气体腐蚀密封件,影响实验准确性);

检测精度匹配:根据允许泄漏量选择合适的检测方法(如微量泄漏需用质谱仪,而粗测可用皂泡法);

安全防护:若使用有毒、易燃气体(如天然气、氨气),需配备防爆装置、通风系统,并避免直接接触泄漏流体。

稳态泄漏实验的核心是 “稳态”,通过排除工况波动的干扰,精准反映密封系统在正常运行条件下的真实泄漏水平,是保障设备安全运行、减少流体浪费或环境污染的关键手段。