塑胶瓶作为食品、药品、化妆品等行业的常用包装,其质量直接关系到内容物安全与使用体验。

检测需覆盖材料合规性、结构强度、阻隔性能及卫生指标,确保符合行业标准与实际应用需求。

一、材料与安全检测

围绕塑胶瓶的原材料与有害物质控制,核心检测包括:

材质成分分析:

通过红外光谱(FTIR)或热重分析(TGA)确定塑料类型(如 PET、HDPE、PP),验证是否与标称材质一致(如矿泉水瓶多为 PET)。

若为多层复合瓶(如阻隔层 + 基体层),需检测各层厚度均匀性(误差≤5%)。

迁移性与卫生指标:

重金属检测:采用原子吸收光谱法(AAS)测定铅、镉等元素含量(食品接触用瓶要求铅≤0.1mg/kg);

溶剂残留:气相色谱(GC)检测印刷油墨中的苯类溶剂(如苯残留≤0.01mg/m²);

微生物限度:按 GB 4806.7《食品接触用塑料材料》要求,检测菌落总数(≤100CFU/g)与大肠菌群(不得检出)。

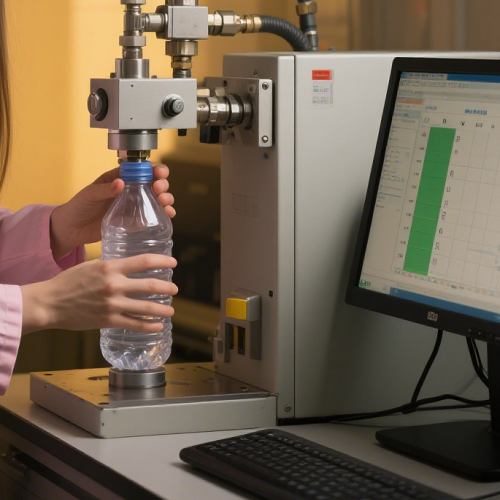

二、物理性能与结构强度测试

评估塑胶瓶在运输、存储中的抗破坏能力:

耐压与耐跌落性能:

垂直压力测试:将空瓶置于两平板间,以 50N/min 速率加压至瓶身变形,合格瓶需承受≥100N 压力不变形;

跌落试验:从 1.2 米高度将装满水的瓶子自由跌落至水泥地面,连续 3 次无破裂(针对 300ml 以下瓶型)。

密封性与瓶口精度:

负压泄漏测试:对瓶内抽真空至 - 20kPa,保压 30 秒,观察是否有气泡冒出(饮料瓶要求无泄漏);

螺纹配合度:用专用螺纹规检测瓶口螺牙尺寸(如直径偏差 ±0.1mm),并测试瓶盖旋紧扭矩(标准值 1.5~3N・m)。

耐环境应力开裂(ESCR):

将瓶身浸泡于表面活性剂溶液(如 10% Igepal)中,施加恒定外力并在 50℃下放置 48 小时,观察是否出现裂纹(合格瓶无开裂)。

三、阻隔性能与功能验证

针对不同用途瓶型的特殊需求进行测试:

气体阻隔性(适用于碳酸饮料瓶):

采用压差法气体渗透仪,测定氧气透过量(PET 瓶要求≤20cc / 天・瓶),避免二氧化碳逸散导致饮料失压。

水蒸气透过率(适用于固体药品瓶):

用称重法在 40℃/90% RH 环境下放置 14 天,计算水分渗透量(要求≤50mg / 瓶),防止药品受潮变质。

耐化学腐蚀:

向瓶内注入特定介质(如化妆品瓶需装 70% 乙醇),密封后在 50℃下存放 14 天,观察瓶身是否溶胀、变色(重量变化率≤3%)。

四、行业标准与检测流程

参考标准:

食品包装用瓶参考 GB 13113《食品容器及包装材料用聚对苯二甲酸乙二醇酯成型品》;药品瓶遵循 YBB 00112002《口服固体药用聚酯瓶》。

典型检测流程:

抽样:按 GB/T 2828.1 随机抽取样品(如每批次抽 30 个);

外观检查:目视瓶身是否有气泡、划痕(允许≤0.5mm 浅痕且≤3 处);

性能测试:先进行非破坏性试验(如密封性),再进行破坏性试验(如耐压、跌落);

数据评估:对比标准值,判定不合格项是否超过允收限(如卫生指标不合格则整批拒收)。

五、特殊场景附加检测

儿童安全瓶:需测试开启力(成人开启力≤10N,儿童 10 秒内开启成功率≤10%);

避光瓶:用紫外 - 可见分光光度计检测透光率(如棕色瓶在 290nm 波长下透光率≤10%);

可回收瓶:检测再生料添加比例(如欧盟要求饮料瓶再生 PET 含量≥30%)及熔融指数(与新料差异≤10%)。

通过全流程检测,塑胶瓶的安全性、适用性与耐用性得以量化,为包装设计优化与供应链质量管控提供科学依据。